Deutsche Reifen – Continental öffnet für uns die Pforten

Orange ist das neue Schwarz – liest man zumindest überall und es gibt sogar eine Fernsehserie dazu. Aber das hat vermutlich nichts mit den Gripmonstern zu tun, die in einer unscheinbaren Stadt, mitten in den abgeschiedenen Hügeln Nordhessens versteckt, noch von Hand gebackenwerden. Ja, gebacken. Ganz richtig gehört. Wir waren zu Besuch beim Reifenhersteller Continental in Korbach und haben für euch ein paar Blicke hinter die Kulissen geworfen.

Es ist nicht einfach, hier rein zu kommen. Das Fabrikgelände, das von außen, bis auf den Continental Turm, recht unscheinbar und nach „normaler“ Fabrikaussieht, befindet sich im Herzen der verschlagen wirkenden Stadt Korbach in Nordhessen. Es scheint, als müsste man von jedem Ort Deutschlands eineEwigkeit fahren, bis man endlich vor den geheiligten Hallen des deutschen Reifenherstellers steht. Dort warten dann Schranke, Drehkreuz und einmisstrauischer aber freundlicher Sicherheitsdienst auf die Besucher und nur wer angemeldet und für würdig befunden wurde, darf eintreten. Das klingt nunvielleicht etwas pathetisch, aber tatsächlich ist es so, dass Continental ein Unternehmen beachtlicher Größe ist, das nicht einfach nur irgendwelcheGummis zusammenklebt. Und als solches gibt es einiges, was es zu beachten ist: Arbeitssicherheit, Werksschutz, Gewerkschaften, Konkurrenz –auchund nebenbei müssen dabei auch noch Reifen entstehen. Spätestens, wenn man durch die riesigen Hallen wandert, versteht man die Vorsichtsmaßnahmen und ist froh, direkt hinterm Eingang noch ein Paar Arbeitsschuhe ausgehändigt bekommen zu haben. Denn hier sind schwereMaschinen zugange!

Aber fangen wir doch einfach mal damit an, was man über Continental wissen sollte. Denn wie jedes andere Unternehmen hat es eine Geschichte: einen Anfang, eine Entwicklung und einen Status Quo. 1871 in Hannover gegründet, wurde 1907 der Grundstein für das Werk in Korbach gelegt. Das Interessante: Continental hatte sich der Herstellung von Fahrradreifen verschrieben, bevor man auch die Kfz.Branche bediente, ganz im Gegensatz zuanderen Herstellern, die das Fahrradgeschäft als Nebenerwerb oder „cooles Feature“ sehen. Auch heute ist Continental der einzige deutsche Fahrradreifenhersteller mit Produktion in Deutschland. Inzwischen verfügt Continental über hunderte Standorte über den ganzen Globus, die auch für die Diversität des Unternehmens stehen. Aber kommen wir mal zu den richtig interessanten Dingen: wie entsteht eigentlich so ein Reifen?

Jeder von uns hatte schon einen Reifen in der Hand und zumindest einige haben sich die Frage gestellt, wie das alles funktioniert. Wie aus ein bisschen Kautschuk, Draht, Baumwolle und, sind wir mal ganz ehrlich, einer gehörigen Portion Magie schließlich dieser schwarze Ring entsteht, der sich für unsdurch Erde, Schlamm und Steine frisst. Für uns Aussenstehende mutet es uns wirklich ein bisschen magisch an, oder? Aber fangen wir mal an. Backen wir uns einen Reifen!

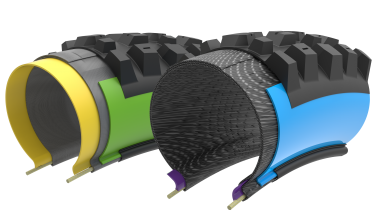

Alles beginnt mit einer Maschine, die so groß ist wie ein Haus: hier werden Kautschuk, Schwefel, Ruß und (gefühlt) tausend andere Zutaten, derenZusammensetzung bei jedem Hersteller etwas anders und vor allem unter Verschluss sind, unter Druck und Hitze zusammengemengt und zu schwarzen,recht unattraktiv wirkenden Gummilappen zusammengefügt. Dieses Grundmaterial wird dann durch die nächste Maschine, den sogenannten Extrudergeführt, der das Material schon deutlich gummiartiger aussehen lässt. Hier entstehen schon die fertigen Laufflächen – zumindest, was die Breite angeht. Aber der Reifen besteht ja nicht nur aus Gummi, sondern auch aus anderen Komponenten. Eine davon ist das Gewebe, das den Gummi später trägt unddas, dank der Beschichtung aus noch mehr Gummi, die Luft im Inneren des Reifen hält.Wer jetzt gelangweilt abwinkt, hatte noch nie das Grundmaterial eines Reifens in der Hand, ein schwarzes Vlies, das sich anfasst wie sehr dünnes Lederund die abgefahrene Eigenschaft hat, wie Spinnweben zu zerreissen, wenn man es in die falsche Richtung dehnt. Damit die Reifen später auch halten,wird dieses Gewebe im Fertigungsprozess diagonal gelegt und anschließend gefaltet, sodass ein Kreuzmuster entsteht –ganz wie bei Kevlar, einem Gewebe, das sogar im Stande ist, Kugeln aufzuhalten.

Auf dieses Trägergewebe werden nun auf einer Expandertrommel die weiteren Komponenten aufgetragen: Pannenschutz, Seitenwandverstärkung und natürlich der Kern aus Aramid oder Stahl. Das ist, was ihr am Ende mit Gewalt versucht, in die Felge zu bekommen und dafür sorgt, dass der Reifen bleibt, wo er ist. Sind diese Komponenten an Ort und Stelle, faltet die Maschine die äußeren Enden nach innen, sodass eine doppelte bis dreilagige Schichtentsteht. Hierauf wiederum wird die Lauffläche aufgetragen –der Gummilappen, von dem weiter oben die Rede ist. Dann kommen noch Labels auf denReifen, die Expandertrommel zeiht sich zusammen und der nette Herr (oder die nette Dame) mit ContinentalOutfit nimmt das Werk minutiöser Arbeit, umes zu gleich wirkenden Stücken auf einem Transportwagen zu hängen. Von dort kommen diese Rohlinge dann zum heissen Part: dem Backen.

Auf dieses Trägergewebe werden nun auf einer Expandertrommel die weiteren Komponenten aufgetragen: Pannenschutz, Seitenwandverstärkung und natürlich der Kern aus Aramid oder Stahl. Das ist, was ihr am Ende mit Gewalt versucht, in die Felge zu bekommen und dafür sorgt, dass der Reifen bleibt, wo er ist. Sind diese Komponenten an Ort und Stelle, faltet die Maschine die äußeren Enden nach innen, sodass eine doppelte bis dreilagige Schichtentsteht. Hierauf wiederum wird die Lauffläche aufgetragen –der Gummilappen, von dem weiter oben die Rede ist. Dann kommen noch Labels auf denReifen, die Expandertrommel zeiht sich zusammen und der nette Herr (oder die nette Dame) mit ContinentalOutfit nimmt das Werk minutiöser Arbeit, umes zu gleich wirkenden Stücken auf einem Transportwagen zu hängen. Von dort kommen diese Rohlinge dann zum heissen Part: dem Backen.

In martialisch wirkenden Pressen werden die Reifenrohlinge über einen Heizbalg gelegt, der auf etwa 180° Celsius erhitzt wird und sich zudem aufbläst.Vorher klappt man das Gerät noch zu und schließt so die Form um das Ganze: hierbei handelt es sich um ein einer Kuchenbackform nicht unähnlichesKonstrukt, das aus zwei Teilen besteht und das Profil des Reifens in Negativform enthält. Durch Druck und Hitze wird der Gummi in diese Form gedrücktund bekommt die Form, die wir so lieben: die eines Stollenreifens. Nach ein paar Minuten ist es dann soweit und mit lautem Zischen und theatralischemGedampfe kommt der Reifen aus seiner Form. Übrigens: diese Härchen, die auf neuen Reifen sind? Von denen man als Kind gedacht hat, die wären fürdas Extra Grip? Vergesst’s. Die kommen von Belüftungslöchern in der Form und haben sonst absolut keine Funktion. Sorry.

Und wie legt man jetzt fest, ob der Reifen ein Downhill, Enduro oder Rennradreifen wird? In der Theorie ganz einfach: durch Gummimischung undKarkasse. Bei der Gummimischung gibt es bei Continental nur einen Namen, den man sich merken muss: Black Chili. Allerdings unterscheidet sich dasChili von Reifen zu Reifen, will sagen: von Einsatzzweck zu Einsatzzweck. Man reduziert damit die für den Endkunden meist nervtötende Auswahl auf das,was wichtig ist: Funktion. So bietet die Black Chili Mischung die für die jeweilige Disziplin die perfekte Mischung, zumindest, wenn es nach Continentalgeht. Das muss man erst mal wissen, um nicht nach anderen Varianten zu suchen. Die gibt es übrigens auch, aber alle MountainbikeReifen der oberenPreis und Leistungsklasse kommen aus Deutschland und greifen auf die BlackChiliRezeptur zurück. Günstigere Reifen, insbesondere für den City undLowBudgetSektor, kommen dann doch aus China, wenn auch zu ContinentalStandards. Aber das ist beim heutigen Preisdruck wohl unvermeidlich.

Immerhin kommen die für uns Mountainbiker bestimmten Pneus direkt aus dem kleinen Korbach und spielen dort eine nicht unwesentliche Rolle für dieWirtschaft und die Bevölkerung der Region. Wir sind auf jeden Fall froh, einen Hersteller wie Continental direkt in Deutschland zu haben, eine Firma, beider man auch mal vorbei fahren und ein Auge auf die Produktion werfen kann, ohne gleich ins Flugzeug steigen zu müssen. Durch ihre neue KingProduktlinie ist auch noch mal frischer Wind in die Palette gekommen und wir sind gespannt, was die Reifen auf den Trails können! Immerhin durften wirdurch die Hallen ihrer Geburt schlendern und fühlen uns ihnen jetzt schon ein klein bisschen näher!

Mehr Infos gibt es direkt bei Continental.

Fotos: Felix Hens

Gepostet am 01.11.2017 von MRM |